Dans les fours à rouleaux céramiques, le comportement du matériau lors de son alimentation peut varier entre le centre et les côtés. Ces différences ont un impact direct sur la qualité du produit final et nécessitent des ajustements techniques spécifiques pour optimiser le processus. Les principales considérations liées à ces variations sont détaillées ci-dessous.

Zone de cuisson

Dans la zone de cuisson, le matériau se déplace plus rapidement sur les côtés et plus lentement au centre. Ce comportement est lié au ramollissement du matériau sous l’effet de la chaleur et de son propre poids, ce qui affecte sa capacité à se déplacer uniformément.

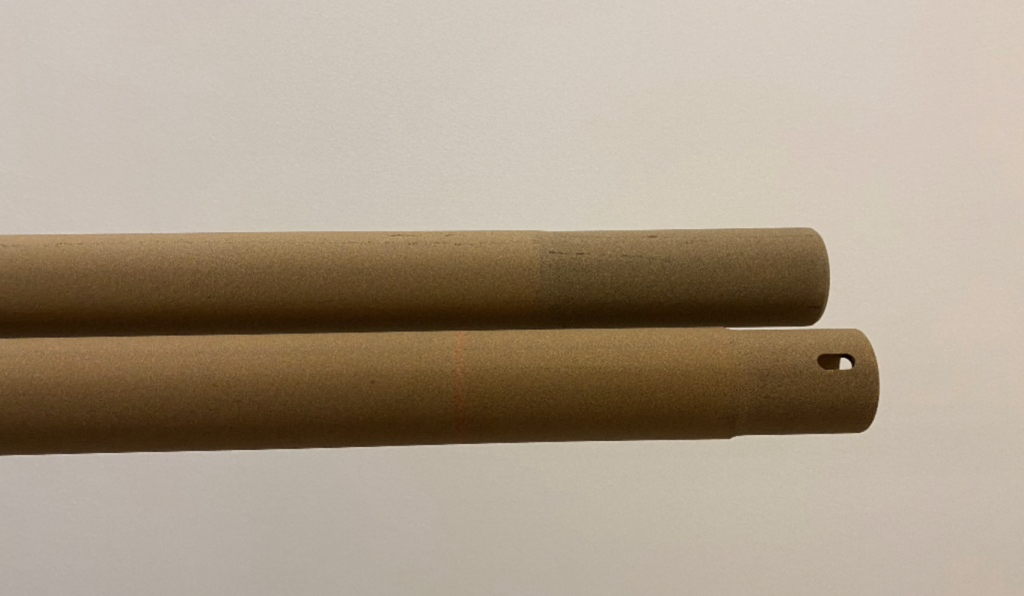

Si le plan des rouleaux n’est pas plus rectiligne, il est possible de placer de manière ordonnée et alternée un rouleau marqué à l’extrémité motrice et un autre rouleau marqué à l’extrémité d’appui du palier, également en blocs de 5 ou 10 rouleaux égaux à l’extrémité motrice et de 5 ou 10 autres rouleaux égaux à l’extrémité d’appui, éventuellement avec 40/50 rouleaux jusqu’à la sortie de la zone de cuisson.

En outre, il est toujours conseillé d’alterner un rouleau d’entraînement avec un rouleau d’appui pour assurer une meilleure répartition de l’alimentation.

Selon le niveau de ralentissement du centre des rouleaux du four, cette formule peut également être utilisée à partir de la zone de préchauffage jusqu’au début de la zone de cuisson, qui mesure environ 10 mètres de long et dont les températures varient entre 700 et 900 °C.

Zone de refroidissement rapide

Dans la zone de refroidissement, le comportement du matériau change et il se déplace plus rapidement au centre que sur les côtés. Pour ce faire, des rouleaux de qualité Pyroxal « ZR », développés spécifiquement par l’ICRA pour cette zone du four, sont utilisés.

Pour cette zone, ICRA a créé les rouleaux mixtes PYROXAL « ZR » (CARBURE DE SILICONE + CORDIERITE), qui évitent la déformation des rouleaux et du matériel entre la dernière zone de cuisson (+1.180ºC) et la première zone de refroidissement rapide, produite par les tubes de soufflage à + 610ºC, étant donné que le carbure de silicium a une plus grande CONDUCTIBILITÉ THERMIQUE et un faible coefficient de dilatation, ce qui le rend plus résistant à ces différences de température.

Données générales sur le traitement thermique

Le traitement thermique du matériau dans le four à céramique passe par différentes phases critiques, chacune ayant des effets spécifiques sur les propriétés du matériau :

- De 0 à 100 °C : élimination de l’humidité de la pièce.

- 200 à 400 °C : combustion de matières organiques telles que les glycols, les liants et les granulés de colle.

- À 572 °C : transformation du quartz de la phase alpha à la phase bêta, avec une augmentation de volume due à un changement de dimension.

- Les fondants (sodium, potassium et calcium) réduisent la température de fusion des autres matières premières.

Informations importantes sur les rouleaux

Au fur et à mesure que les différents contaminants sont incorporés dans la matrice du rouleau, de nouvelles phases cristallines avec différents coefficients d’expansion sont générées, modifiant ainsi la structure homogène du rouleau.